研究亮点:

1. 制备了具有比传统Nafion膜更高的质子传导率、甲醇阻隔能力及电池性能的自修复质子交换膜。

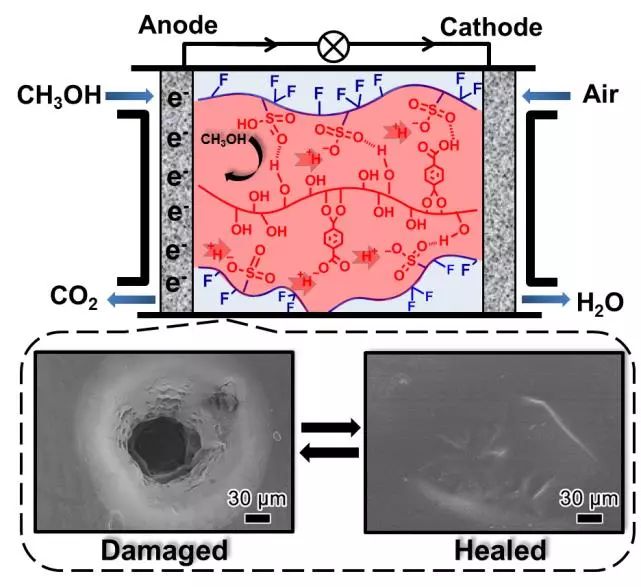

2. 自修复质子交换膜可以在甲醇燃料电池的工作条件下自发修复机械损伤,从而大大提高了甲醇燃料电池的使用寿命和可靠性。

化石燃料的过度消耗以及随之而来的环境污染问题给人们的日常生活和身体健康带来了严重的问题。甲醇是一种清洁、廉价的燃料,它具有高的能量密度且方便存储。直接甲醇燃料电池可以将甲醇的化学能直接转化成电能。由于其具有低污染排放、高能效、较长的运行时间、简便的能量供应而受到广泛关注。作为甲醇燃料电池中的核心部件之一,质子交换膜对于整个电池的性能起着至关重要的作用。

然而,质子交换膜在使用过程中由于以下两种原因极易产生机械损伤:1)在电池内部的质子交换膜长期处于溶胀状态,因此膜表面很容易产生微小的裂纹;2)甲醇燃料电池在实际使用中不可避免地会遭受撞击或震荡,从而使质子交换膜产生贯穿整个膜的孔洞。这些损伤会导致大量的甲醇由电池的阳极渗透到阴极,从而大大降低电池的使用寿命。因此,为了保证甲醇燃料电池能够长期稳定地工作,赋予质子交换膜修复机械损伤的能力是至关重要的。

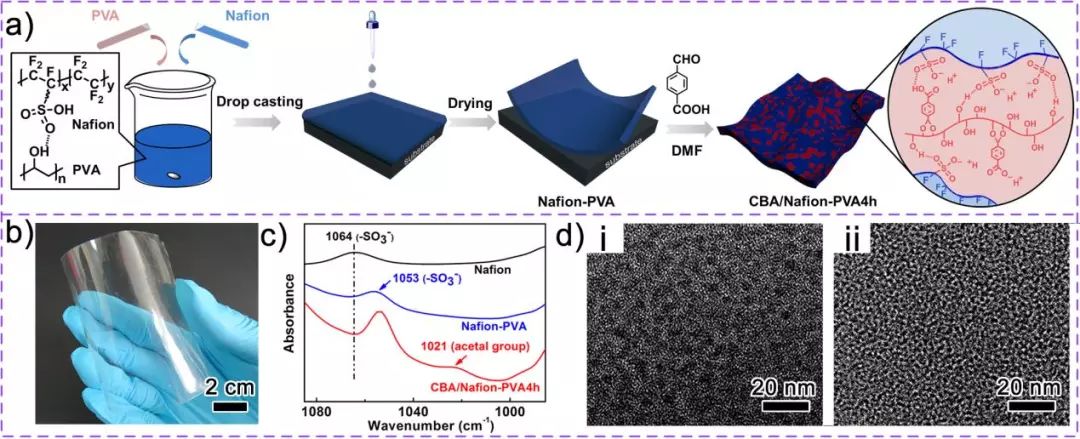

有鉴于此,菠菜广告投放平台超分子结构与材料国家重点实验室的孙俊奇课题组将Nafion和聚乙烯醇(PVA)形成的氢键复合物膜通过后浸泡的方式修饰上对醛基苯甲酸(CBA)分子,从而制备了可修复机械损伤并恢复自身原有质子传导率、甲醇阻隔能力及电池性能的本征型自修复质子交换膜。

图1. 用于甲醇燃料电池的自修复质子交换膜

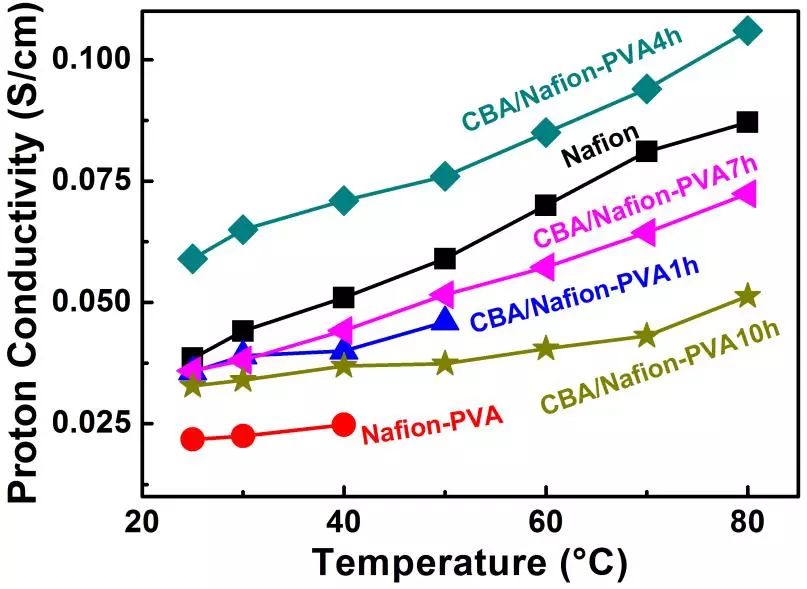

研究表明,自修复质子交换膜中的PVA组分可以通过氢键相互作用交联Nafion中的磺酸基团从而形成比传统的Nafion膜更小更密集的质子传输通道。同时,该膜内羟基和磺酸基团之间形成的氢键网络以及膜的高含水量也为质子传输提供了连续的路径。因此,该自修复质子交换膜在80 °C的水中展现出较高的质子传导率(0.11 S/cm),这一数值比传统的Nafion膜高出20%。

图2. 自修复质子交换膜的制备及结构表征

图3. 质子传导率

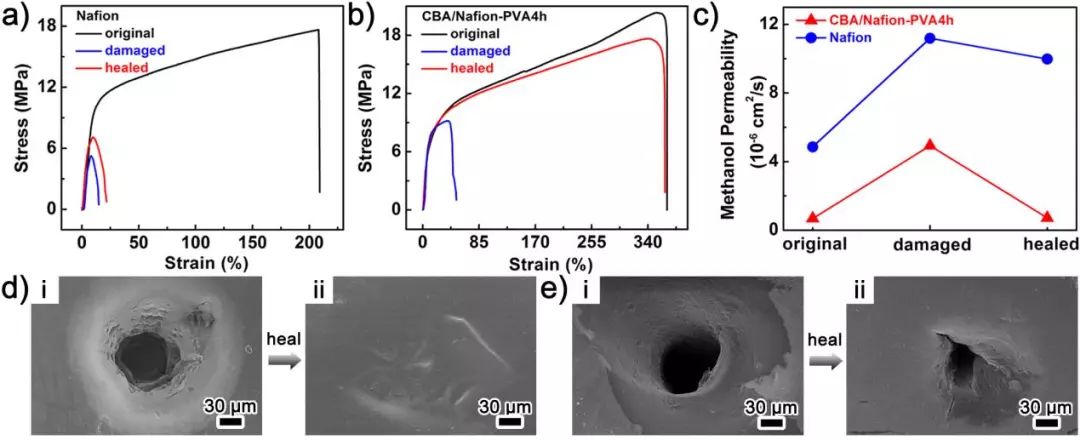

研究人员还发现:与传统的Nafion膜相比,该自修复质子交换膜具有更优异的机械性能,其断裂强度和伸长率分别可达~20.3 MPa和~380%。并且,PVA的引入使膜展现出了十分优异的甲醇阻隔能力。

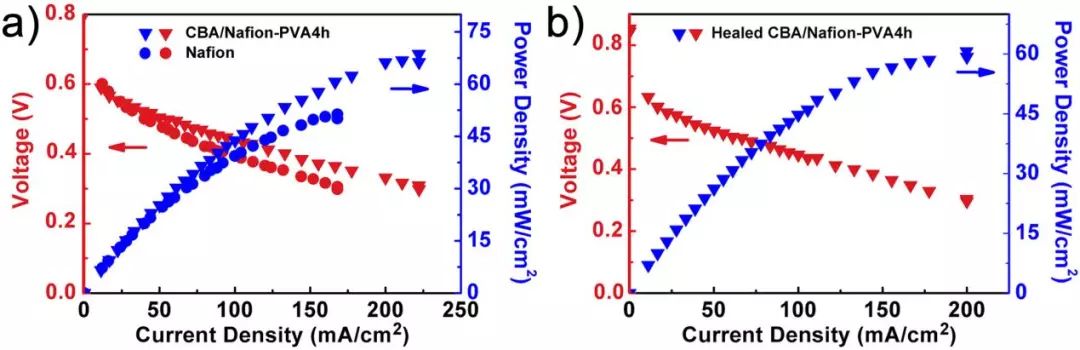

在电池性能的测试中,该自修复质子交换膜同样展现出了比Nafion膜更优异的性能,其最高能量密度和最高电流密度分别达到68.7 mW/cm2和222 mA/cm2。重要的是,该自修复质子交换膜可以在80 ºC的2 M的甲醇溶液中修复贯穿整个膜的机械损伤并恢复原有的甲醇阻隔能力以及电池性能。需要强调的是,该膜的修复条件是甲醇燃料电池的工作条件,这意味着一旦损伤发生,该膜可以在工作状态下自发修复损伤。

图4. 机械损伤修复性能以及甲醇透过率的恢复

图5. 甲醇燃料电池性能

总之,自修复性能的引入大大地提高了质子交换膜以及甲醇燃料电池的使用寿命和可靠性。制备该自修复质子交换膜所用的都是商业化的材料,并且膜的制备过程十分简单,不需要复杂的仪器设备。这些都十分有利于自修复质子交换膜的规模生产。我们相信这项工作为制备具有优异电池性能的自修复质子交换膜开辟了新的思路。

文献链接:https://onlinelibrary.wiley.com/doi/abs/10.1002/adma.201707146

本文来源:纳米人